Kommissionierung

Allgemein

Für die Kommissionierung stehen zwei Hauptkategorien zur Verfügung:

Auftrag (auftragsreine Kommissionierung)

Multi-Pick (auftragsübergreifende Kommissionierung)

Nach Auswahl einer Kategorie kann der Kommissionierrundgang entweder in einer spezifischen Pick-Zone oder im gesamten Lager gestartet werden.

Die Reihenfolge der Pickpositionen wird im System anhand der folgenden Kriterien festgelegt:

Optionale individuelle Sortierung:

Diese kann über die Funktion „Topologie ändern“ im Kapitel Lagerstruktur eingerichtet werden.Knotenpfad Quell-Lagerplatz

ID Auftragsposition

Die Einrichtung von Pickzonen wird im Kapitel Lagerstruktur › Strategiendetailliert erläutert.

.png?inst-v=0df8bba7-94a7-457c-8b0f-94b627d0931d)

Rüsten Multi-Pick

Vor Beginn eines Multi-Pick-Rundgangs müssen die gewünschten Pick-Wagen gerüstet, also mit den entsprechenden Kommissionierlagereinheiten (KLE) belegt werden:

Ein leerer Pick-Wagen wird gescannt.

Die vom System vorgeschlagenen KLEs müssen auf den angezeigten Plätzen des Wagens bestätigt werden.

Nach Bestätigung der letzten KLE kann entweder ein weiterer Wagen gerüstet oder der Rundgang gestartet werden.

Die wartenden Pickpositionen werden – sortiert nach Auftragspriorität, geplantem Warenausgangsdatum und Anlagedatum – bei der Erstellung der Rundgänge berücksichtigt.

Die Belegung eines Pickwagens mit KLE-Typen wird vom System unter Berücksichtigung von Artikel- und Auftragseigenschaften vorgenommen, um möglichst viele Behälter auf dem Wagen unterbringen zu können.

Zur Identifikation der KLEs kann ein fester Nummernkreis genutzt werden. Alternativ wird eine ID vom System generiert.

Weitere Informationen zum Definieren von Pick-Wagen finden Sie im Kapitel Lagerstruktur › Topologie ändern.

.png?inst-v=0df8bba7-94a7-457c-8b0f-94b627d0931d)

Ausführung Kommissionierung

Im ersten Prozessschritt werden dem Nutzer der anzulaufende Lagerplatz und die benötigten Informationen zur Entnahme angezeigt. Zusätzlich sind die im Artikelstamm gepflegten Verpackungsstufen dargestellt. Nähere Informationen zu den Verpackungsstufen von Artikeln finden Sie im Kapitel Stammdaten › Artikel.

Entnahme der geforderten Menge:

Die Entnahme kann über den Button (weißer Pfeil auf blauem Grund) oder durch Scannen einer der folgenden Informationen erfolgen:

Barcode des Quell-Lagerplatzes

Barcode der Quell-Lagereinheit

Barcode der Artikelnummer des geforderten Artikels

Optional steht eine Teilmengenbestätigung durch Klick oder Scan zur Verfügung. Der Benutzer bestätigt dabei jede kommissionierte Teilmenge durch Scannen der Artikelnummer / GTIN oder durch Klick auf das jeweilige Bild der Verpackungsstufe.

.png?inst-v=0df8bba7-94a7-457c-8b0f-94b627d0931d)

Wahlfreier Zugriff bei Blockkommissionierung:

Wenn der Pick aus einem Block erfolgt, wird der wahlfreie Zugriff verwendet. Der Mitarbeiter kann jede Lagereinheit in dem ausgezeichneten Block als Quelle anscannen, sofern die Bestandsqualifikationen übereinstimmen. Dieser Prozess ähnelt dem wahlfreien Zugriff im Bereich Transport › Allgemein.

Systemfunktion „Pickposition überspringen“:

Einzelne Pickpositionen können durch diese Funktion an das Ende der aktuellen Bearbeitung verschoben werden. Dies kann nützlich sein, wenn z.B. ein Gang im Fachbodenbereich durch einen anderen Kollegen blockiert ist.

Anpassung der Laufroutine:

Die Laufroutine kann während des Kommissioniervorgangs individuell angepasst werden. Dazu klickt der Kommissionierer im Dialog auf „System“ und wählt „Laufroutine“ aus. Somit kann beispielsweise die Reihenfolge von lagerplatzaufsteigend zu -absteigend geändert werden.

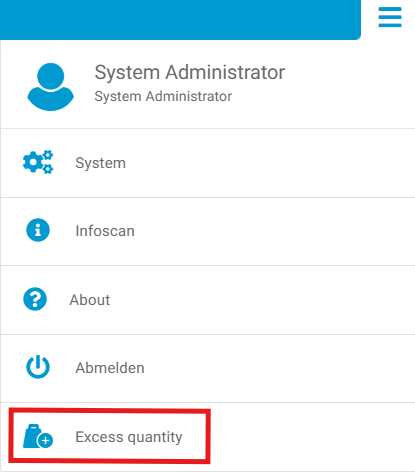

Kommissionierung von Mehrmengen:

Es können Mehrmengen kommissioniert werden, wenn die folgenden Voraussetzungen erfüllt sind:

Mehrmengen in der Kommissionierung erlauben muss in der Prozesssteuerung vom Artikelstamm hinterlegt sein

Ausreichend nicht reservierter Bestand muss auf Platz verfügbar sein

Wenn die Voraussetzungen zutreffen, kann über das System (Bürgermenü) die Mehrmenge ausgewählt werden und anschließend im Kommissionierdialog bestätigt werden.

Buchung in Kommissionierlagereinheiten (KLE)

Im zweiten Schritt, nach der Bestätigung der Menge, muss die entnommene Ware in eine KLE gelegt werden:

Das System schlägt einen passenden Typ und eine Identnummer zur Identifizierung der KLE vor.

Der Benutzer kann diesen Vorschlag durch Rüsten eines anderen Typs oder durch Wahl einer abweichenden Nummer überstimmen.

Abschließen des Picks:

Um den Pick abzuschließen und mit der nächsten Position fortzufahren, muss der weiße Pfeil auf blauem Grund erneut betätigt werden. Erst nach diesem Schritt erfolgt die Umbuchung des Bestandes auf die KLE. Alternativ kann die KLE gescannt werden.

Rundgang abschließen:

Mit Beendigung des Rundgangs findet die Abrüstung in die Bereitstellzone statt. Dabei gibt es verschiedene Optionen, welche unter KLE Abrüsten beschrieben sind. Im Anschluss können die KLEs konsolidiert, verpackt und für den Versand vorbereitet werden. Weitere Informationen zum Verpackungsprozess finden Sie im Kapitel Warenausgang › Verpackung. Alternativ kann die Tour gestartet werden, siehe Warenausgang › Verladung.

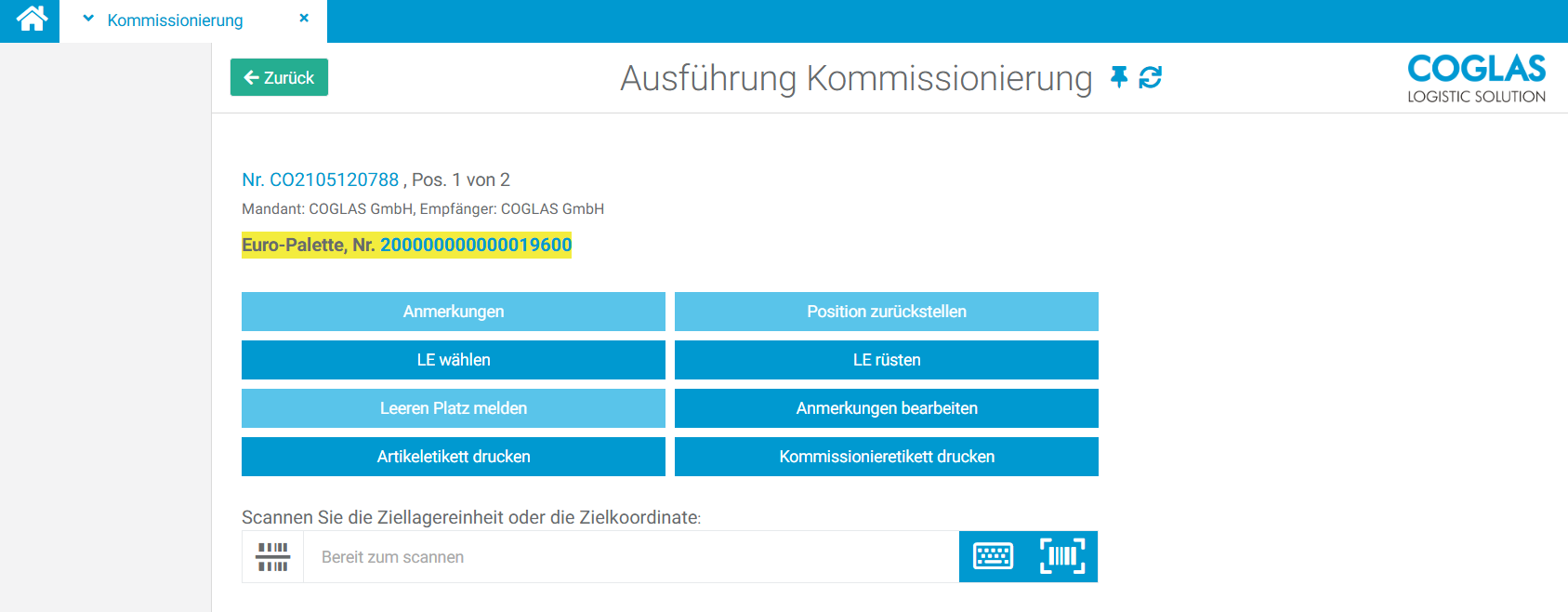

Ausführung Kommissionierung

.png?inst-v=0df8bba7-94a7-457c-8b0f-94b627d0931d)

Abbildung: LE Rüsten

.png?inst-v=0df8bba7-94a7-457c-8b0f-94b627d0931d)

Abbildung: LE Wählen

Nulldurchgangsinventur:

Wird ein Lagerplatz durch die Entnahme der Pickmenge leer, muss der Mitarbeiter diesen Zustand bestätigen oder einen verbleibenden Bestand als Korrekturmenge buchen. Dieses Inventurverfahren kann im Programm aktiviert werden.

Optionen

Im zuvor beschrieben zweiten Schritt der Kommissionierung gibt es verschiedene Optionen, welche im folgenden kurz beschrieben werden:

Option | Beschreibung |

|---|---|

| Anmerkungen zur Kommissionierposition können sich angezeigt werden lassen. |

| Kommissionierposition kann zurückgestellt werden und später erneut aufgerufen werden. Button ist nur verfügbar, wenn Menge “0” entnommen wird im vorherigen Schritt. |

| Aufrufen eines Auswahlfensters um eine KLE auszuwählen. Gelb hinterlegt ist über den Optionen die von COGLAS vorgeschlagene KLE, welche durch klicken auf das blaue Kästchen mit weißen Pfeil bestätigt werden kann. Alternativ kann die KLE direkt gescannt werden. |

| Rüsten einer neuen KLE. |

| Wenn Menge “0” entnommen wurde, da der Platz leer ist kann dieser mit diesem Button leer gemeldet werden. Die LE wird auf das Prüflager umgebucht. |

| Anmerkungen zur Kommissionierposition können hier erstellt oder bearbeitet werden. |

| Drucken eines Artikeletikettes. Etikett kann über Reportvorlagen angepasst werden. Bei Klick auf den Button kann Anzahl der Kopien angegeben werden. |

| Drucken eines Kommissionieretikettes, welches über Reportvorlagen angepasst werden kann. |

KLE Abrüsten

Die Kommissionierung endet mit dem Abrüsten der fertigen KLEs in die Bereitstellung. Verschiedene Abrüstmodi können eingestellt werden, um den Prozess an die betrieblichen Anforderungen anzupassen.

Einstellungen für „Kommissionierung: Abrüstmodus“:

Automatisches Abrüsten (Standard):

Nach Ende der Kommissionierung wird die KLE automatisch abgerüstet und in die Systemzone „Abrüstung Bereitstellung WA“ gebucht. Der Kundenauftrag erhält den Status „Bereit zur Verladung“, sobald alle KLEs abgerüstet wurden.

Gestaffelter Auftragsstart (KLEs transportieren):

Das Abrüsten wird automatisch nach hinterlegten Regeln koordiniert, die im Menü der Transportregeln zum gestaffelten Auftragsstart beschrieben sind.

Manuelles Abrüsten:

Das manuelle Abrüsten ermöglicht die Bereitstellung der fertigen KLEs nach Rundgangsende. Eine beliebige KLE kann gescannt werden, und alle zugehörigen KLEs werden mit Standort und geplantem Ziel angezeigt.

Nicht benötigt:

Die KLE wird nicht automatisch abgerüstet, und der Vorgang muss manuell erfolgen. Die KLE wird im Lager zur Systemzone „Kommissionierbereich“ erzeugt und kann manuell abgerüstet werden.

FAQ

Situation | Ursache | Lösung | |

|---|---|---|---|

| 1 | Mischkommissionierung MultiPick Mischkommissionierung funktioniert nicht zum manuellen Rüsten. Es ist nicht möglich 2 Aufträge in eine Box zu kommissionieren. | #1 Aufträge mit unterschiedlichen Mandanten. #2 Aufträge mit unterschiedlichen Empfänger. | Nur Aufträge mit identischen Mandanten und Empfänger können gemeinsam in eine KLE (Kommissionierungslagereinheit) gepickt werden. |

| 2 | Picks aus verschiedenen Zonen werden in einzelnen Zonen nicht angezeigt | Kommissionierung: Single User Kommissionierung | Entweder Lageroption deaktivieren oder Auftrag in der anderen Zone abschließen. ( Achtung bei manuellen Abrüsten, kann es länger hängen) |

| 3 | manuelles Rüsten findet keine Aufträge, bei automatischen Rüsten werden die Aufträge gerüstet | Beim manuellen Rüsten werden nur Aufträge angezeigt, die noch keine PickinglistID haben, also noch nicht durch einen anderen Mitarbeiter bearbeitet wird. |

|

| 4 | Kundenauftrag wurde auf einen Transportwagen gerüstet. Wie kann die Rüstung zu einem Auftrag zurückgenommen werden? | Die Kundenauftrag Rüstung auf einem Transportwagen zurücknehmen oder rückgängig machen gibt es nicht. | Alternative:

|

→ zurück zu COGLAS Prozessen

→ zurück zu COGLAS Menü